Se trata de un motor de doble flujo (turbofan) de una enorme relación de dilución (9 a 1), o sea que el aire que mueve el fan es nueve veces superior al que pasa por dentro del generador de gas. Esto da lugar a consumos muy bajos y niveles de ruido inferiores a los que se encuentran comunmente en los aeropuertos.

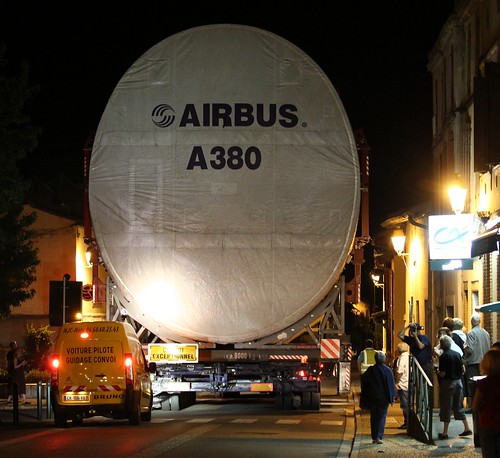

Tiene un diámetro de casi 3 metros, pesa 6200 Kg. y proporciona un empuje cercano a las 40 toneladas.

Una vez instalados los motores toca ahora probar los sistemas hidráulicos y el funcionamiento del tren de aterrizaje. También hay que pasar una batería de pruebas generales, como son las eléctricas, las de los ordenadores embarcados, fugas en depósitos...

Finalmente, completadas todas las pruebas en tierra llega el primer vuelo y todos los que sean necesarios hasta demostrar que el avión está listo para su operación comercial. Uno de los vuelos de prueba sirve para llevar el avión hasta Hamburgo,

donde es pintado - en la imagen el primer avion entregado a Asiana, de Corea del Sur.

Después se le instala toda la decoración interior y mobiliario.

De regreso en Toulouse, se completan todas las correcciones necesarias, se presenta la documentación al cliente para su firma y se entrega el avión.

Mientras tanto, las tripulaciones de la línea aérea que acaba de aceptar el avión han estado formándose en el centro de entrenamiento de Airbus y el día señalado se hacen cargo de su nuevo avión y lo transportan a su base de operaciones en cualquier parte del mundo.

Y con esto terminamos este pequeño reportaje sobre el A380. Se podría escribir mucho más, pero ni yo estaría preparado para hacerlo ni vosotros estaríais dispuestos a tragároslo.